|

一、项目背景 1.问题起源:最近在做无人机项目时,发现电池电量显示百分比很难和实际电池剩余容量相对应。

2.问题分析:常规的电量显示常常是以电池电压的大小为参考作为电量显示百分比的依据,但当用电设备里出现电机这样的大功率设备时,往往容易出现电机工作会使得电池电压被拉低很多,从而导致电量显示波动很大,和实际电池剩余容量相差很大。因此,需要充分了解电池的各个参数,比如:电池工作电压范围、电池容量、、充电电流、放电电流、充电时间、放电时间以及整个充放电过程的电压-时间曲线,然后再结合电量管理算法,从而实现精确的电量显示功能。

3.解决办法:传统的办法是通过万用表和电子负载仪去测量不同时刻电压-时间的参数关系,但这种办法耗费时间和人工成本较多,尤其对于大容量电池更加麻烦;为此,开发了这款多功能电子负载仪,可以通过对功能参数的设定,实现电池充放电的各项参数进行自动测量和保存,便于对电池进行各项参数建表分析,从而实现电量管理功能。 二、视频链接三、项目简介本项目是基于AI8051U单片机的多功能电子负载仪,主要由1A锂电池充电电路和100W电子负载仪两部分组成,既可以实现锂电池充电、放电和边充边放的电量管理功能,又能实现各项电池相关参数的自动测量功能。 四、项目功能该项目主要功能如下:

1.充电部分:可以实现电池充电电压、充电电流、充电时间、充电功率和充电容量的参数进行测量,同时还可以自行设置电池充电电压、能量、容量和充电时间阈值,相关参数也可以根据自己需要通过USB接口发送到电脑上。

2.电子负载仪部分:可以实现放电电压、电流、功率、能量、容量和放电时间参数的测量,同时还可以对放电电流、能量、容量和时间进行设置,具备过压保护、欠压保护、过流保护、过功率保护和过温保护,方便进行无人值守情况下的自动测量和数据收集。 五、项目参数1.充电电压:0 ~ 4.20V,分辨率:0.01V,精度:±(1%+3)

2.充电电流:0 ~ 1.00A,分辨率:0.01A,精度:±(1%+3)

3.充电功率:0 ~ 4.200W

4.充电能量:0 ~ 999.999Wh

5.充电容量:0 ~ 999.999Ah

6.充电时间:9999时59分59秒

7.负载电压:0 ~ 32.00V,分辨率:0.01V,精度:±(1%+3)

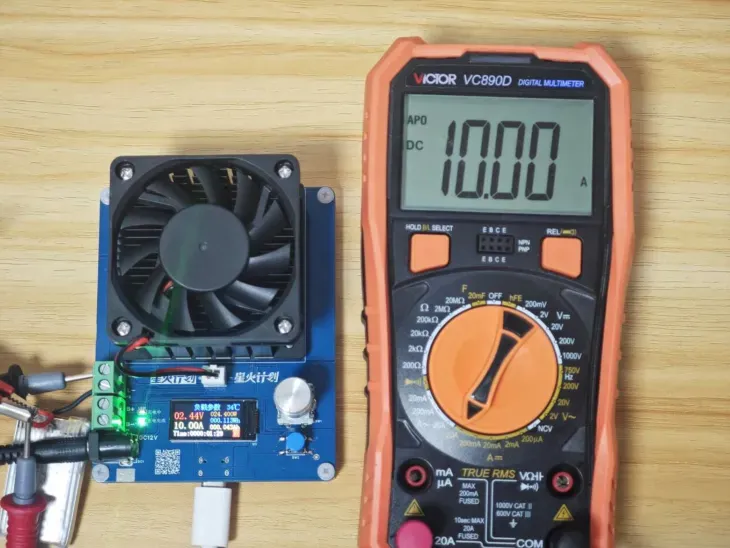

8.负载电流:0 ~ 10.00A,,分辨率:0.01A,精度:±(1%+3)

9.负载功率:0 ~ 100.000W

10.负载能量:0 ~ 999.999Wh

11.负载容量:0 ~ 999.999Ah

12.负载时间:9999时59分59秒

13.过压保护:0 ~ 32.00V

14.欠压保护:0 ~ 32.00V

15.过流保护:0 ~ 11.00A

16.过功率保护:0 ~ 115.000W

17.过温保护:102℃

18.电量显示:0 ~ 100% 六、硬件1.TP4056充电电路:参照数据手册经典电路,充电电流设置为1A,C16电容主要是储能,减少因充电电流变化导致电压波动问题;R6为和TP4056串接电阻,分担发热功率;充电使能端受单片机控制,从而实现充电可控功能,另外充电状态指示也通过单片机检测,实现更好的监测TP4056工作状态。

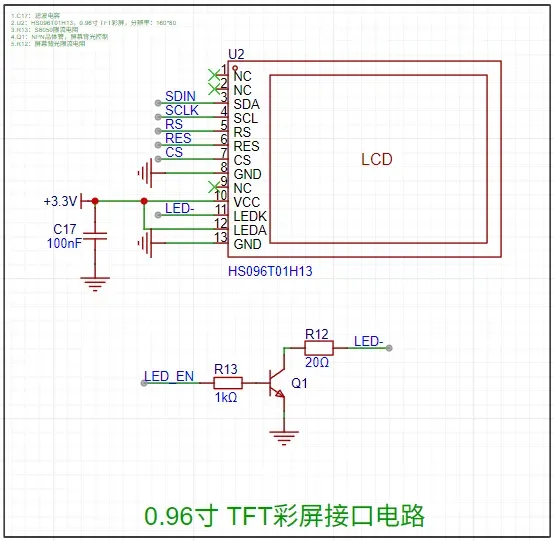

2.TFT彩屏电路:采用SPI通讯方式,可提高屏幕刷新频率;背光可控,R12为限流电阻,保证背光工作电流在15~20mA范围内。

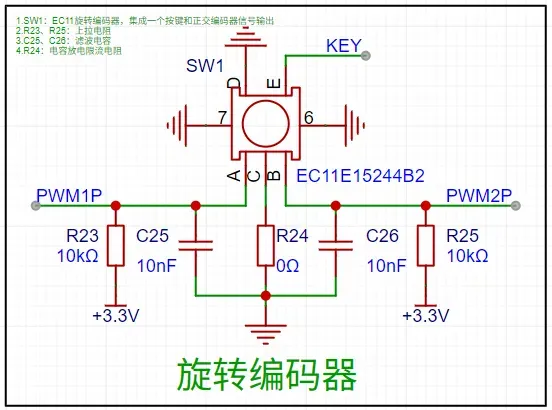

3.EC11旋转编码器电路:此编码器带一个独立按键和正交编码器输出,通过单片机可以实现旋钮方向和速度检测,以实现旋钮修改参数的功能,R23和R25为上拉电阻,C25和C26为滤波电容,减少毛刺杂波干扰。

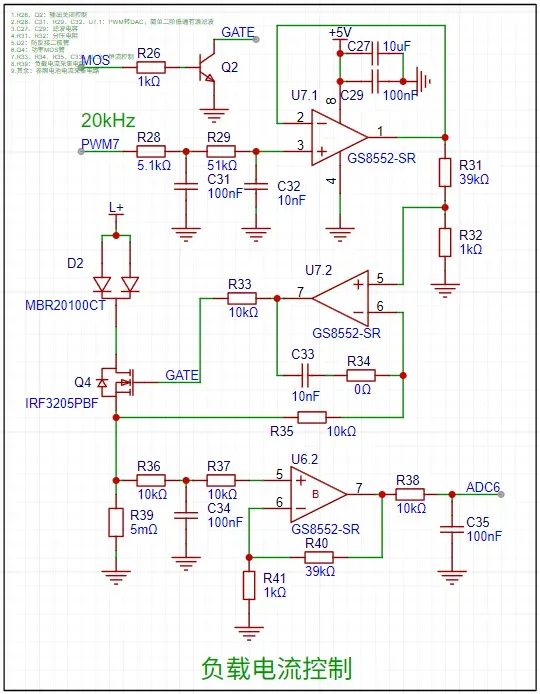

4.负载电流控制电路:采用二阶低通有源滤波的方式将PWM转为DAC输出,然后通过带反馈调节的比较器控制MOS管实现恒流输出,且带电流反馈调节功能;设计目标为电压:0 ~ 32V,电流:0 ~ 10A,功率:100W;运放要选择精密运放,保证其轨到轨的电压输出能力,同时失调电压要小于50uV,以保证小电流输出的控制能力和线性度。

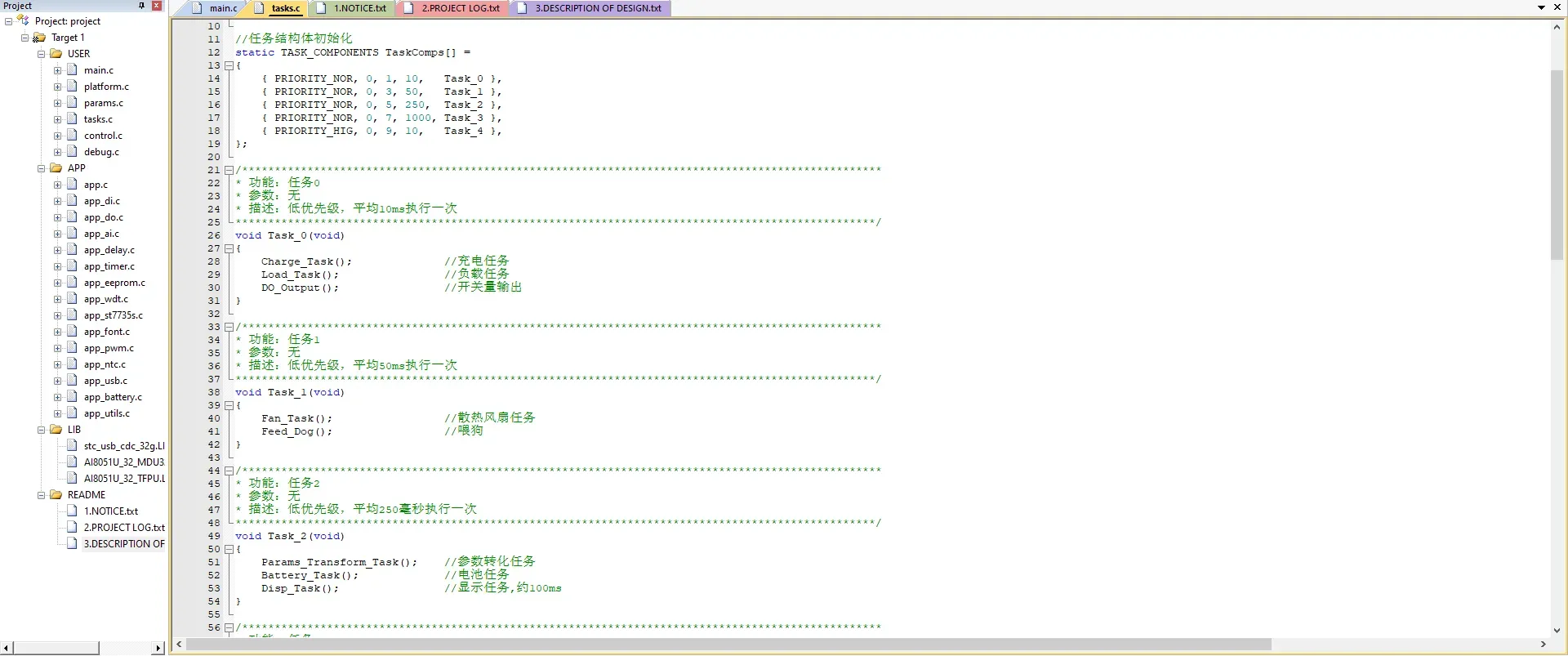

注:具体硬件功能详见原理图模块左上角注释和项目日志。 七、软件该项目主要逻辑如下:

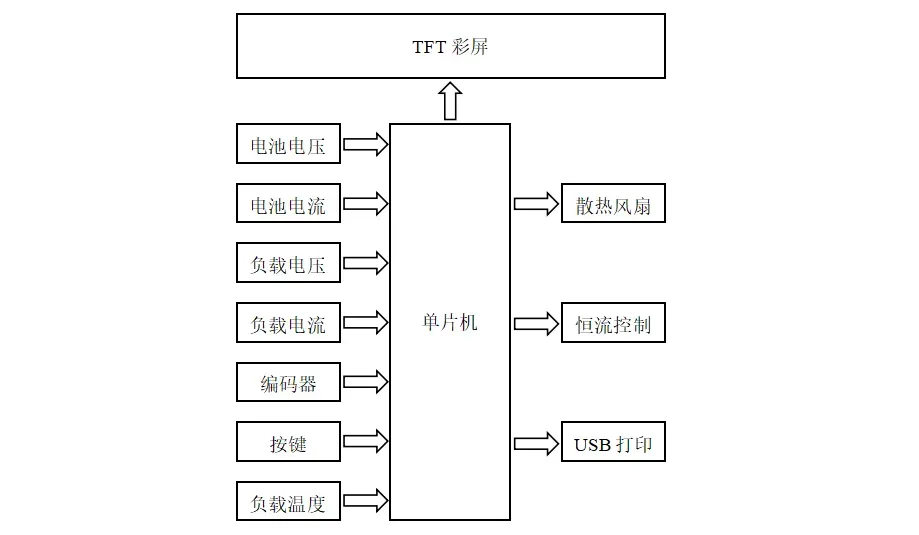

1.逻辑功能:单片机通过ADC采集电池电压和电流、负载电压和电流用于负载恒流控制并在TFT彩屏上显示,按键和编码器用作参数修改,负载温度用于控制散热风扇并且作为超温保护,相关的参数可通过USB将数据打印出来。

2.程序框架:程序框架如下图所示,通过任务定时调用的方式实现。

注:具体功能详见附件程序源码。 八、测试1.充电测试:

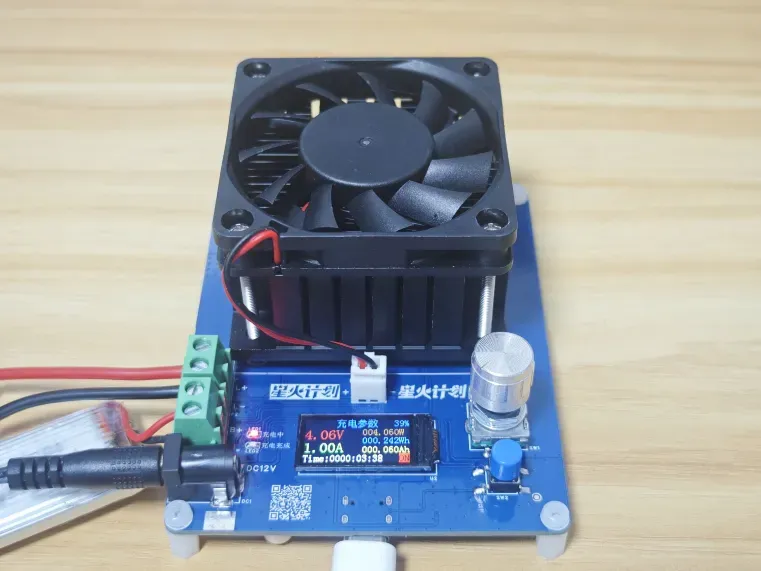

(1)1A锂电池充电测试如下图所示:可现实充电电压、电流、时间、电量、功率、能量和容量显示。

(2)1A锂电池充电曲线测试如下图所示(横坐标每格代表30秒,纵坐标代表电压/0.01V):

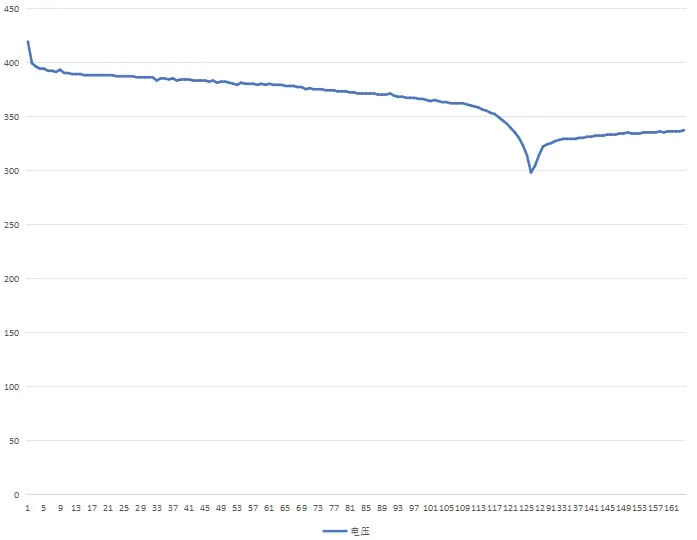

(3)锂电池1A放电曲线测试如下图所示(横坐标每格代表30秒,纵坐标代表电压/0.01V):

2.负载测试:

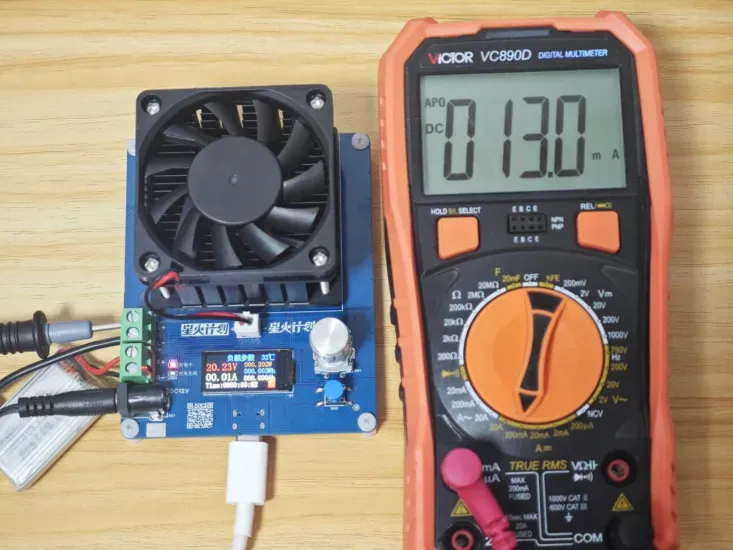

(1)0.01A负载放电测试如下图所示:可现实放电电压、电流、时间、温度、功率、能量和容量显示。

(2)10.00A负载放电测试如下图所示:

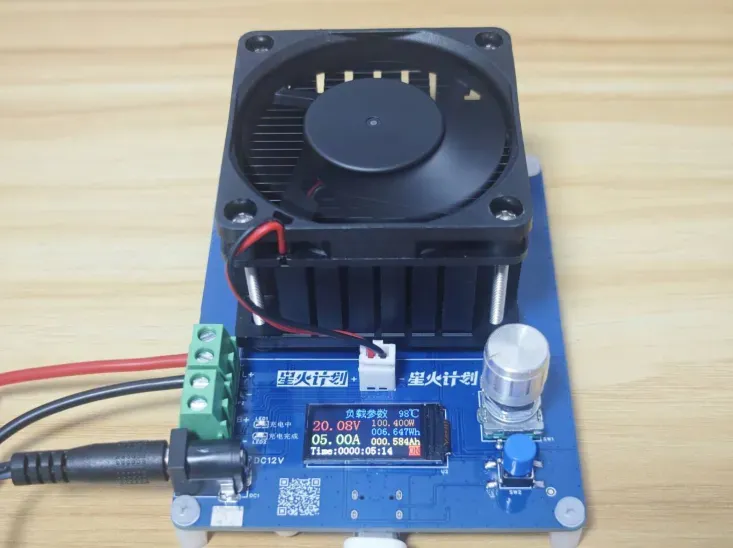

(3)100W负载放电测试如下图所示:

3.温度测试:

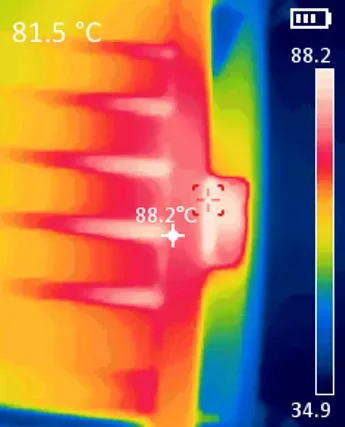

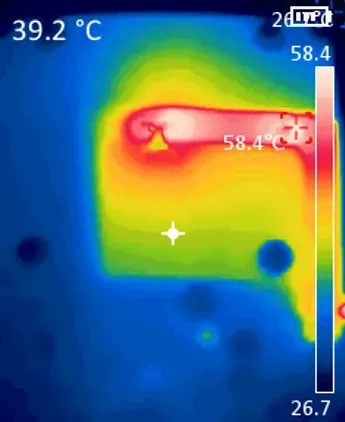

(1)100W负载放电散热器和MOS管温度测试如下图所示:

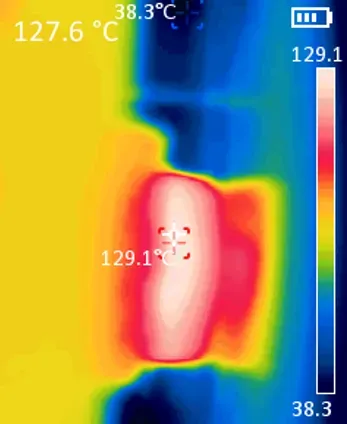

(2)10A负载放电电路板导线载流能力温度测试如下图所示:

九、注意事项1.程序下载时通过USB下载的,步骤为:按下SW2按键,再接上DC12V电源,电脑即可识别到USB,然后通过STC的官方下载软件AIapp-ISP进行下载。

2.硬件和软件均有项目日志,可先看看相关事项。

3.由于硬件的差异性,若测量值不准确,可自行在默认参数中进行调零调满校准。

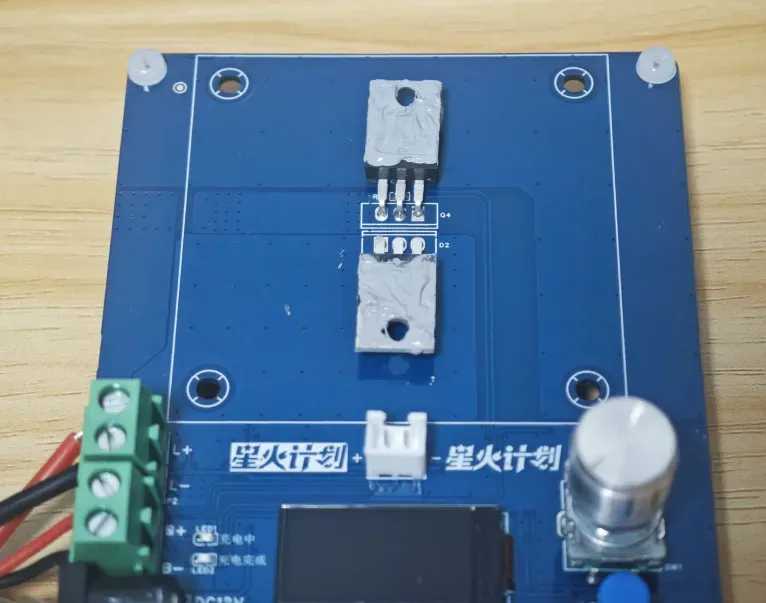

4.实测极限功率大于115W以后散热扛不住会烧MOS管,建议最大使用功率为100W。 十、组装流程1.D2和Q4焊接时要散热面朝上,并且注意Q4和NTC电阻留一定的间隙,背面D2和Q4中间引脚要加锡连接起来。

2.D2和Q4均匀涂上导热硅脂,靠近引脚一侧少涂一点,避免后续压合导致导致导热硅脂滴到引脚造成短路。

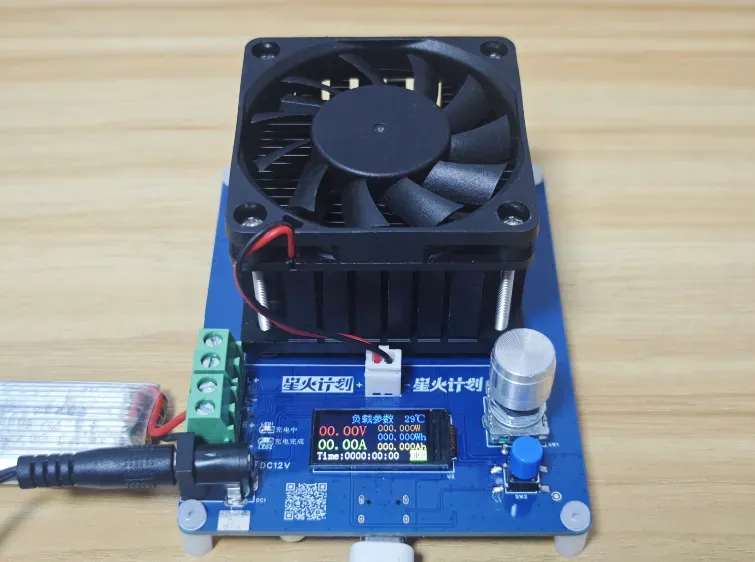

3.将散热风扇和散热器放一起并装上四个螺丝,然后缓慢对上孔位在用螺丝拧紧,力度适当,避免压弯电路板,由于Q4是主要散热目标以及和D2存在高度差,可适当在Q4一侧拧紧一点,D2一侧放松一点,确保Q4紧紧贴合散热器。

4.装完散热器后再把四周的固定M3螺丝装上。

十一、实物图1.正面图:

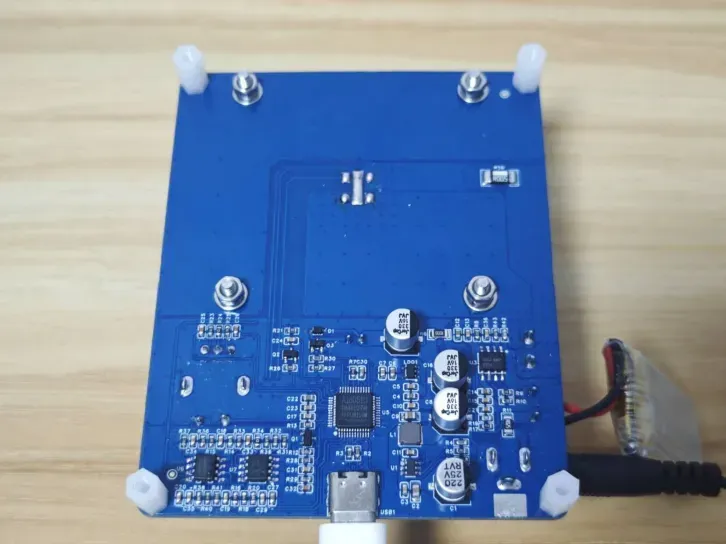

2.背面图:

|

|手机版|深圳国芯人工智能有限公司

( 粤ICP备2022108929号-2 )

|手机版|深圳国芯人工智能有限公司

( 粤ICP备2022108929号-2 )